“一位名叫格利戈留斯·薩希尼德斯(Gregorios Sachinidis)的希臘出租車司機,在1981年購得了一輛奔馳240 D車型,在此后的30多年時間里他駕駛這輛車一直從事出租車工作,累計行駛460萬公里,相當于繞地球行駛115圈。2004年,他將這輛240 D贈予位于斯圖加特的梅塞德斯-奔馳博物館。”

8月6日,在位于北京的梅賽德斯-奔馳中國研發技術中心(TCC)參加2025“奔馳標準”科技日聽到這個故事時詫異不已,但經過一整天的體驗、學習、感受,這個故事果然不是傳說,是奔馳的日常。

2025年,梅賽德斯-奔馳中國生產與研發迎來第20個整年,在20周年時探訪北京奔馳研發中心,也是值得銘記。

中國是全球最大、最先進的梅賽德斯-奔馳生產基地之一,累計整車產量已超過500萬輛。北京奔馳生產產品矩陣20年間持續豐富,從E級車起步,到累計生產13款車型,兼顧燃油、混動、純電版本,全面覆蓋消費者需求。年內,其第14款本土化新車型——全新純電CLA,也將正式下線。

事實上,2025“奔馳標準”科技日,最重要的是記住兩句話。

第一句,以奔馳標準、工匠精神,以寧慢毋濫的研發周期和完善步驟,奔馳為客戶帶來更符合真實場景與長久體驗的創新。

第二句,20年“調”出中國配方:奔馳中國研發20年,以全球標準,中國配方,為中國客戶造“好開”、“好坐”的好車。

底盤好不好,得開了才知道

奔馳基于139年經驗打造奔馳獨到的底盤標準“梅賽德斯-奔馳駕控黃金標準”,以“四位一體”的系統開發,行業最嚴格的測試標準,以及130個KPI和1000個零部件調校,結合經驗豐富的“金屁股”主觀評價,確保無論油電、無論平臺,每一款車型都能擁有一致的駕控特性,底盤表現都能滿足奔馳標準,讓每一輛車,開起來、坐起來都是一輛奔馳。

在奔馳,底盤不是炫技配置,而是真切關乎駕乘體驗的配置。奔馳致力于打造的,是在絕大多數真實出行場景下,在長久使用中真切滿足奔馳標準,以精細化的懸掛風格調校與配置,滿足不同出行需求,適配客戶不同的駕駛習慣。

奔馳擁有豐富的底盤產品矩陣,根據不同車型定位及客戶常用場景,精細定義懸掛風格,提供包括舒適型、運動型、越野型等超過10種懸掛配置,實現基于高頻使用場景和駕駛風格的“高度定制”。

底盤系統內部涉及輪胎、懸掛、減振、襯套等部件的復雜聯動,外部需要照顧各種路況的疊加,好底盤不是單一配置的1+1=2,而造好底盤,更需要“一分”都不能省的時間,一步都不能少的流程。

好的底盤需要一步步打磨出來,梅賽德斯-奔馳底盤研發嚴格遵循CAD、產品驗證、數字原型測試、原型車測試、數字孿生、量產車驗證6大步驟,數字仿真+實車錘煉缺一不可,歷經4年打磨,以完善系統的研發流程,造就奔馳標準的好底盤。

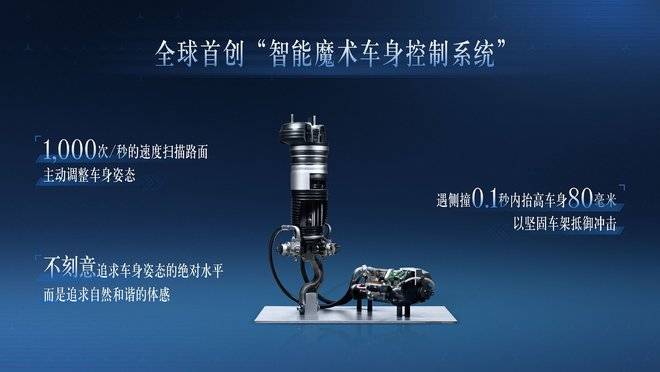

奔馳的“智能魔術車身控制系統”(E-ACTIVE BODY CONTROL)是全球首款可“自主看路”的智能底盤系統,每秒進行1000次路面掃描并主動實時調整車身姿態,提供舒適體驗;它還有越野功能,當車輛陷入沙地或雪地時,懸掛會自動高效地反復升高降低,以此增強輪胎的抓地力并提升牽引力從而脫困。該系統源于1999年全球首款搭載主動懸掛系統(ACTIVE BODY CONTROL)的奔馳CL級轎跑車。

1460天,打造一張奔馳座椅的時長?

如果問你打造一張座椅需要多少天,恐怕沒人會回答上千天。

而在奔馳,30多年耐久實證,1460天只為打造一張奔馳好座椅,有些工藝就是快不得。

奔馳對豪華的定義,從來不只是目之所及的表面——是對安全、品質、耐久、細節上的嚴苛把控;是“即使客戶永遠發現不了,也絕不能妥協”的工匠執念,從毫米級縫線到全骨架防腐,從數字仿真到實物驗證,奔馳標準,是在看不見的地方也要下足功夫。

奔馳以遠超行業的測試時間、遠超行業的測試標準,進行座椅研發,一款座椅研發時間長達1,460天,即便是那些看似微不足道的細節,也一絲不茍地打磨,因為對于奔馳來說,安全沒有妥協。

奔馳針對座椅,還要進行超200項座椅安全測試、超100項關鍵零部件額外測試;奔馳的“假人天團”擁有超120名成員、21種類型,其中包括95%男性、50%男性和5%女性3種規格的座椅測試專用假人,覆蓋從148厘米到188厘米,從56公斤到108公斤的不同體形。

座椅后碰測試模擬追尾場景(20毫秒內加速度從0g提升到20g),要求碰撞后靠背永久變形角度不超過27度,并采用搭載假人的真實場景測試。頭枕安全測試要求以約25.1公里/小時速度撞擊超10個薄弱點,減速度大于80g的時間不超過2.4毫秒(標準超國標1.2倍),且內部零件無損壞,測試點位、速度、泄力要求及結果標準均更嚴苛。

魯班實驗室里“打螺絲”

魯班實驗室,可以稱之為微縮版的梅賽德斯-奔馳生產工廠,在實驗室里“打螺絲”看起來簡單,實則需要更多聯系。

據悉,魯班實驗室根據生產訂單,通過沖壓、焊裝、涂裝和總裝四大工藝以及物流,協同配合,一起生產出高品質產品的體驗平臺。2023年,魯班實驗室進行數字化轉型,引入了真實車間使用的i-Portal系統,以更精準地仿真模擬實際生產流程。升級后的魯班實驗室增加了混線生產的復雜性,用3D技術打印了純電EQE車身,以及介紹利用數字化內容輔助管理決策,成為梅賽德斯-奔馳生產網絡中唯一的同類模擬中心。

汽勢觀:本次“奔馳標準”科技日,是一次近距離體驗一個百年豪華品牌如何摳細節,卷技術,以139年的造車積淀告訴所有人,一輛“好車”的真正標準是什么。