2025年9月12日,在第五屆智能商用車創新大會上,吉林大學汽車底盤集成與仿生全國重點實驗室教授、博士生導師鄭宏宇深入探討了電驅動掛車平臺開發與主掛一體化控制技術的前景。他指出,智能汽車的發展帶動了智能底盤技術的快速迭代,而電動化作為智能化的優質載體,正推動底盤技術不斷革新。商用車作為生產資料,其核心訴求在于降本增效,這促使底盤技術向智能化、電動化方向發展。此外,電驅動掛車通過動力化轉型,不僅能延長續航里程,還能實現能源協同利用,成為行業新的增長點。

鄭宏宇指出,主掛一體化控制技術是實現牽引車與掛車最優匹配的關鍵,它能顯著提升車輛的綜合性能,包括節能性、能量回收、動力性能及行車安全性等。當前,技術難點集中于主掛一體化控制策略開發及電子架構重構。同時,商用車領域的技術驗證需求特殊,基于仿真和硬件在環平臺的技術驗證方案成為降低研發成本、優化控制策略的有效途徑。

鄭宏宇|吉林大學汽車底盤集成與仿生全國重點實驗室教授、博士生導師

以下為演講內容整理:

個人與單位簡介

汽車底盤集成與仿生全國重點實驗室的前身為汽車仿真與控制國家重點實驗室。我們所研究的底盤,是大底盤理念,其范疇不局限于乘用車與商用車的底盤領域,還涵蓋基于仿生的設計、控制技術,以及全生命周期中包含數字孿生與數字汽車的管理等內容。

我研究的領域主要分為乘用車與商用車兩大方向。在商用車方面,我們組建了一支專業團隊,團隊成員包括多名教授、副教授,他們均對商用車研究滿懷熱忱或長期投身于商用車領域。此外,我們也與國內相關整車與零部件企業開展了多項合作。此處所提及的商用車,同樣遵循大商用車概念,涵蓋重卡、客車以及輕型車等車型,還包括了特種車與農用車輛等。

因為特種車、農用車和工程車輛等與商用車存在諸多相通之處,例如特種車輛,尤其在感知層面,硬件可實現與重型商用車完全共享。此外,農用機械、拖拉機等領域的智能化與電動化發展也也值得關注,未來有廣闊的市場空間。

研究背景與現狀

圖源:演講嘉賓素材

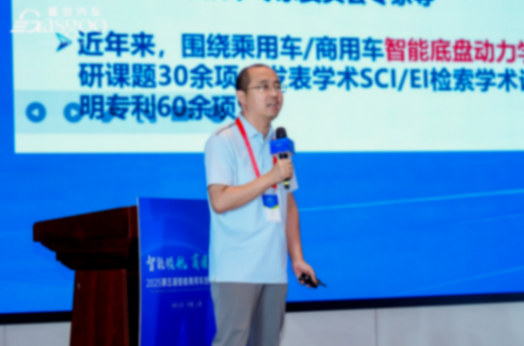

前面提到過,智能汽車的發展帶動了智能底盤的火熱。智能化發展需要底盤提供有力支撐。電動化堪稱智能化的優質載體,電控與智能技術也是相輔相成、相伴相生的。從汽車產業發展歷程來看,在早期階段,國外汽車技術確實領先于國內。然而,就電動化領域而言,受基礎設施等因素制約,國外電動商用車發展相對遲緩。盡管許多國外頭部企業已開展相關研究,但由于缺乏充電基礎設施,其發展仍受到一定局限。

反觀國內,當前正處于百家爭鳴的發展階段。傳統商用車廠商也在積極推進電動化轉型,推出了許多車型。此外,客車與工程機械領域的頭部企業也大都開發了新能源商用車,特別是重型商用車,而且銷量都在國內市場處于前列。

在探討智能商用車時,我們往往容易忽略一個關鍵群體——用戶。商用車終端用戶使用者雖然是駕駛員,但是其用戶群體存在復雜性,例如更集中的用戶群體實則是物流公司等主導。當前,在智能商用車領域,許多物流企業正積極投資造車新勢力,實現了技術資源與市場資源的有效互補,使得在產品銷售端也非常具有競爭力。在乘用車市場競爭已趨白熱化的背景下,資本開始轉向商用車領域,當前商用車市場同樣呈現出激烈競爭的態勢。

商用車與乘用車最大的區別在于其作為生產資料的屬性,其核心訴求在于實現經濟效益,具體表現為降本增效,如減少人力投入、降低勞動強度、節省燃油消耗等,歸根結底是要提升盈利能力。當然,這一切都需以安全性為前提,而安全性通常通過法規標準來保障。在此背景下,經濟性成為商用車技術發展的關鍵考量因素,這一需求變化也推動了底盤技術的革新,進而催生了智能底盤的概念。

此外,隨著AI技術的發展,一個值得探討的問題是,未來AI是否會顛覆傳統底盤開發模式。例如底盤開發涉及大量標定工作,同樣感知系統也需要標定。雖然未來智能化程度提升和技術的不斷工作,這些標定工作有望首先實現智能化方法完成,即減少人工干預甚至實現無人化操作。

一體化控制技術

當前,眾多車企包括造車新勢力,均將關注焦點集中于牽引車領域。然而,牽引車若不與掛車配合使用,單獨的牽引車無法構成完整的生產資料,其真正的產生經濟效益依賴于與掛車的協同完成。實際上,掛車市場同樣規模龐大,但目前掛車與牽引車大多還是由不同且相互獨立的企業生產制造,導致商用車行業對掛車領域的關注度也相對不足。但是從市場銷售額來看,掛車市場并不遜色于牽引車市場。同時掛車具備的甩掛運輸特性,在國外,掛車的數量是牽引車的三倍左右,而國內牽引車與掛車的數量大致相等,掛車稍多,這也說明國內的掛車還有廣闊的市場上升空間

因此,隨著掛車電動化技術的出現,主掛協同控制技術也變得越來越重要。如何使牽引車與掛車實現更優匹配,從而提升整體運輸效率,這將是行業未來需要重點突破的方向。

當前,掛車領域正探索動力化發展方向。掛車動力化具有顯著優勢,一是若掛車配備電池,可有效延長牽引車與掛車的整體續航里程;二是若技術進一步突破,新能源牽引車的電能與掛車可以相互補充,實現能源協同利用。此外,從運營成本角度分析,盡管純電動與混合動力路線是行業發展趨勢,但現階段內燃機牽引車仍占據物流市場主導地位。若將掛車電動化而牽引車保持內燃機驅動,這種“內燃機牽引車+電動掛車”的組合也可以視為是一種商用車混合動力架構,這也可以實現市場上已經存在的內燃機牽引車在運輸過程中的節能減排。

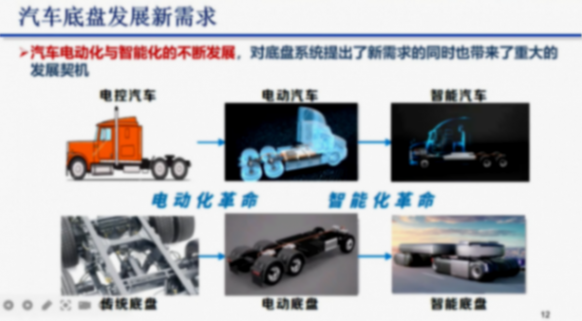

綜上,在此背景下電動掛車需解決與不同驅動類型牽引車的匹配問題,既要實現與內燃機牽引車的動力協同,也要支持混合動力系統的集成,同時需具備與純電動牽引車適配的能力。這種多模式匹配特性將成為電動掛車技術以及主掛一體化控制技術發展的關鍵考量因素。

當前,行業普遍以全生命周期成本作為評估商用車經濟性的核心指標,強調通過全周期成本優化實現降本增效,也緩解新能源商用車售價相對高的市場接受度問題。

在此背景下,如何構建用戶快速接受的市場模式成為關鍵。當前智能卡車市場出現了采用租賃模式進行推廣,以解決智能輔助駕駛系統及感知設備成本高昂,直接銷售難度大的問題。通過租賃方式,可實現供應商與使用方的風險共擔和利益共享,形成可持續的商業模式。

值得注意的是,掛車市場本身已形成成熟的租賃體系,其產品特性天然適配租賃運營模式。這種“即租即用”的屬性,使電動化、智能化掛車能夠無縫融入現有智能卡車與物流產業生態,為行業轉型升級提供了更具操作性的路徑選擇。

電驅動掛車除具備動力輸出優化降低燃油消耗,提升經濟性。其電動化特性為系統設計增加了控制自由度,可通過與制動系統的協同匹配進行制動能量回收的同時,也可以提升安全性。因此,在使用電驅動系統不可避免的增加硬件成本的同時,需充分挖掘軟件功能潛力,以提升整車性價比和性能競爭力。

值得注意的是,國外純電動牽引車發展相對緩慢,但純電動掛車領域卻呈現快速發展態勢,并涌現出多家造車新勢力。反觀國內市場,目前尚未出現專注電動掛車的新興企業,該領域存在顯著的市場空間和發展機遇,具備成為行業新藍海的潛力。

此外,電驅橋技術的不斷成熟也為電驅動掛車的發展提供了條件支撐。由于電驅動掛車需安裝電池系統,采用傳統集中式電驅動的構型會面臨占據空間大、安裝布置困難等問題,而電驅橋方案則成為更優選擇。

此外,國內已有一些企業通過出口電驅掛車實現業務增長,其典型模式是在掛車上集成電驅橋系統,預留標準化控制接口,并針對扭矩、轉速等參數開發適配性控制策略,將開放接口提供給國外終端用戶進行二次開發。這種模式既降低了海外客戶的技術適配門檻,也為企業開拓國際市場提供了新路徑。

圖源:演講嘉賓素材

掛車通過技術升級已具備獨立行走機構的功能特性,但半掛車仍需依托牽引車的支撐點實現牽引、驅動與轉向的協同運作。當前掛車已標配制動與懸架系統,新增驅動功能后,如何實現主車與掛車底盤各系統的深度融合與一體化控制,形成“1+1>2”的協同效應,使組合車輛綜合性能顯著優于傳統拼裝式牽引掛車組合,將成為未來市場競爭的核心賣點。

主掛一體化控制的優勢主要體現在幾個維度,一是節能性顯著提升,可有效降低燃油消耗;二是具備能量回收功能,提升能源利用效率;三是動力性能增強,通過新增動力總成擴大性能邊界。此外,雖然電驅橋及控制器的增加會推高初始購置成本,但從全生命周期成本及投資回收周期來看,仍具備經濟性優勢。更重要的是,該技術方案可顯著提升行車安全性,為智能輔助駕駛系統及主動安全控制提供更可靠的技術支撐,形成差異化競爭優勢。

掛車本體結構設計難度相對較低,現有牽引車的電驅動技術具備向掛車移植的技術可行性。當前技術難點集中于主掛一體化控制策略開發,以及因掛車電子電氣系統擴展引發的電子架構重構需求。此外,設計成為關鍵約束條件——在整車載重上限固定的前提下,電驅橋及電控系統的增配會直接壓縮有效載荷空間,對材料選型與結構優化提出更高要求。

在驅動系統選型方面,國內市場已形成電驅橋為主流方案的共識,其規模化應用優勢顯著,且能有效規避電池組布置與驅動系統干涉問題。但出口車型也有采用輪邊驅動方案,該技術路線通過集成差速、輪邊轉向及扭矩矢量控制功能,可突破傳統掛車無主動轉向能力的局限,顯著提升車輛機動性。

除了驅動系統之外,商用車領域正迎來制動系統升級的技術機遇。商用車線控制動技術實際早于乘用車實現量產應用,由于制動氣壓管路長導致的制動延時問題,基于線控氣壓制動技術的制動系統EBS自20世紀90年代已開始批量裝車,縮短制動響應時間的同時也提升了制動力控制精度。隨著智能輔助駕駛發展需求,電子機械制動系統EMB逐步進入商用領域,該技術雖對輪邊空間要求較高,而商用車剛好有安裝空間優勢。

圖源:演講嘉賓素材

因此,商用車領域存在特殊的技術驗證需求。相較于乘用車可借助自媒體流量紅利通過實車測試進行產品對比宣傳,商用車因測試工況復雜、實驗條件嚴苛,難以通過類似方式開展推廣。例如,牽引車與掛車的匹配性驗證涉及多場景、高負荷的聯合測試,若采用實車實驗將面臨成本高、周期長等限制。因此,基于仿真平臺的技術驗證方案成為更具可行性的選擇,其可通過數字化建模與虛擬場景模擬,在降低研發成本的同時,實現主掛系統動力性、制動性及控制策略的精準匹配與優化。

總結與展望

當前商用車市場需求呈現多元化發展趨勢,如何精準匹配市場訴求成為商用車產品開發的關鍵課題。受制于商用車市場規模相對有限,企業面臨銷量與利潤的雙重挑戰:一方面,較低的市場容量導致整體銷售額受限;另一方面,商用車從環境感知、決策規劃到執行控制的系統復雜度顯著高于乘用車,需要投入更龐大的研發團隊和更復雜的技術體系,這種“小市場、高投入”的矛盾構成商用車行業發展的獨有核心悖論。

商用車的發展需要考慮產業鏈協同層面,商用車產業具有長鏈條特征,同時與交通運輸與物流行業緊密相關,同時也受到嚴格的法規約束。法規規定了商用車的上限質量,以電驅動掛車開發為例,其電驅橋和電池導致自重增加問題也減少了可以裝載的貨物,這也是制約電動掛車的核心問題與難點。目前,電驅橋與電池系統的集成可能導致整車增重超2噸。針對這一痛點,電驅動掛車的輕量化設計成為一大解決方案,以廂式掛車為例,可以通過采用鋁鎂合金等輕量化材料替代鋼材,可在滿足結構強度要求的前提下實現3噸以上的減重效果,從而形成“增電減重”的凈優化效果。這種材料替代策略不僅需要供應鏈上游的鋁材加工技術支撐,更考驗主機廠在多學科耦合設計方面的系統集成能力。

總之,目前智能化與電動化背景下,使得智能底盤、電驅動掛車、主掛一體化控制等技術都成為了商用車領域的研究熱點,也對產品在市場上的競爭力有重要的影響。參考乘用車的造車新勢力和新型底盤企業的發展歷程,未來商用車領域也一定會出現新勢力整車廠與零部件企業,而電驅動掛車憑借其性能優勢未來也會成為市場的重要組成,有廣闊的發展空間,但是如何提高牽引車-掛車的整車性能,還有諸多技術有待進一步解決,這也需要行業與相關研發人員共同努力,這也將提升國家和行業的整理競爭力。